6ES7223-1BM22-0XA8产品信息

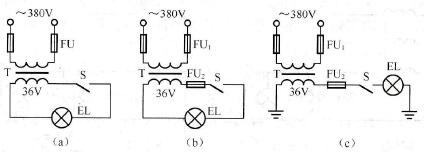

机床照明线路引起的触电事故多数是由于设计欠妥、接线不正确以及维修不当所致。 机床照明线路采用36V供电电压,一般有图1所示的3种接法。这3种接法都不同程度地存在着危险。

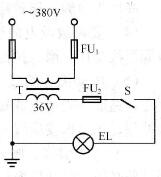

图1 机床照明线路的几种接法 在图1(a)中,由于变压器二次回路没有装设熔断器,一次回路熔断器的熔断电流较大,当二次回路短路时,可能不会使一次熔丝熔断,不能起到保护作用,以致烧毁变压器二次绕组。 在图1(b)中,当变压器一、二次绕组间发生短路或漏电故障时,二次绕组和灯头上便有高电压出现。当人触及螺口灯头的外露金属部分时,电流便通过人体一大地 电源变压器中性点构成回路而造成触电。 在图1(c)中,虽然节省了一根电线,但线路两端接地灯线的一端一般接在灯架座的螺丝上(即机床上),很容易被铁屑割断。当人不小心碰触时,36V电压加在人体上,由于机床常用冷却液,使用环境潮湿,仍有触电的危险。同时灯线接地处接触不良,容易引起电火花而引燃汽油(操作工常用汽油清洗油污)。 机床照明比较妥善的接法应该如图2所示。全部电线穿在管内,接地点在机床配电箱内。该方法不仅能实现一、二次回路短路保护,而且能防止一、二次绕组绝缘损坏时的触电事故。

图2 机床照明较妥善的接法 另外,在使用和维修时还应注意: (1)正确选择变压器一、二次级回路的熔丝。 (2)电线管内导线不应有接头。 (3)勿用湿手触摸灯头、灯泡。 |

| 不少数控车床的操作者,对车床的切削原理知道得很少,常常不知道如何正确选择主轴转速S、进刀量F,以及进刀的深度,大牛数控,在数控行业一直不断地在探索,希望这篇文章能对大家有所帮助。 主轴转速S、进刀量F,进刀的深度,在切削原理课程中称为切削加工三要素,如何正确选择这三个要素是金属切削原理课程的一个主要内容,我这里想尽可能简单地介绍一下选择这三个要素的基本原则: 一、切削速度(线速度、园周速度)V(米/分) 要选择主轴每分钟转数,必须首先知道切削线速度V应该取多少。 V的选择:取决于刀具材料、工件材料、加工条件等。 刀具材料: 硬质合金,V可以取得较高,一般可取100米/分以上,一般购置刀片时都提供了技术参数:加工什么材料时可选择多少大的线速度。 高速钢:V只能取得较低,一般不超过70米/分,多数情况下取20~30米/分以下。 陶瓷分几个大类,每个大类又分为若干小类,再按成分组分比例、添加物、金相结构、表面处理等,可分出无数具体牌号,加工对象又千变万化,很难在一个较小的范围给到楼主:大致的线速度可以认为在200~1200m/min的范围之内。 工件材料: 硬度高,V取低;铸铁,V取低,刀具材料为硬质合金时可取70~80米/分;低碳钢,V可取100米/分以上,有色金属,V可取更高些(100~200米/分).淬火钢、不锈钢,V应取低一些。 加工条件: 粗加工,V取低一些;精加工,V取高些。机床、工件、刀具的刚性系统差,V取低。 如果数控程序使用的S是每分钟主轴转数,那么应根据工件直径,及切削线速度V计算出S: S(主轴每分钟转数)=V(切削线速度)*1000/(3.1416*工件直径) 如果数控程序使用了恒线速,那么S可直接使用切削线速度V(米/分) 二、进刀量(走刀量)F 主要取决于工件加工表面粗糙度要求。精加工时,表面要求高,走刀量取小:0.06~0.12mm/主轴每转。 粗加工时,可取大一些。主要决定于刀具强度,一般可取0.3以上,刀具主后角较大时刀具强度差,进刀量不能太大。另外还应考虑机床的功率,工件与刀具的刚性。 数控程序使用二种单位的进刀量:mm/分、mm/主轴每转,上面用的单位都是mm/主轴每转,如使用mm/分,可用公式转换: 每分钟进刀量=每转进刀量*主轴每分钟转数 三、吃刀深度(切削深度) 精加工时,一般可取0.5(半径值)以下。 粗加工时,根据工件、刀具、机床情况决定,一般小型车床(*大加工直径在400mm以下)车削正火状态下的45号钢,半径方向切刀深度一般不超过5mm。 另外还要注意,如果车床的主轴变速采用的是普通变频调速,那么当主轴每分钟转速很低时(低于100~200转/分),电机输出功率将显著降低,此时吃刀深度及进刀量只能取得很小。 |

展开全文

相关产品