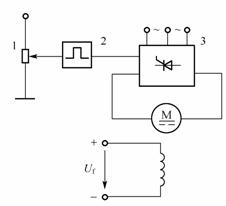

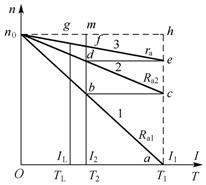

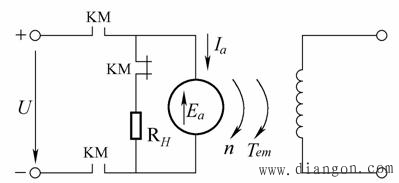

1.直流电动机的起动 (1)对直流电动机起动的基本要求 a)要有足够大的起动转矩。 b)起动电流要在一定的范围内。 c)起动设备要简单.可靠。 (2)直流他励电动机电枢电路串电阻起动 图1 电枢串电阻起动机械特性 在生产实际中,如果能够做到适当选用各级起动电阻,那么串电阻起动由于其起动设备简单.经济和可靠,同时可以做到平滑快速起动,因而得到广泛应用。但对于不同类型和规格的直流电动机,对起动电阻的级数要求也不尽相同。 电动机起动时,励磁电路的调节电阻 加速度不变,就要求在起动过程中电枢电流维持不变,因此随着电动机转速的升高,就应将起动电阻平滑地切除,Zui后调节电动机的转速达到运行值。其机械特性如图1所示。 (2)降压起动 降压起动只能在电动机有专用电源时才能采用。起动时降低电源电压,起动电流将随电压的降低而成正比减小,电动机起动后,再逐步提高电源电压,使电磁转矩维持在一定数值,保证电动机按需要的加速度升速。降压起动需要专用电源,设备投资较大,但它起动电流小,升速平稳,并且起动过程中能量消耗也小,因而得到广泛应用。 2.直流他励电动机的电气制动 电动机的制动分机械制动和电气制动两种,这里只讨论电气制动。所谓电气制动,就是指使电动机产生一个与转速方向相反的电磁转矩起到阻碍运动的作用。 电动机的制动有两方面的意义:一是使拖动系统迅速减速停车,这时的制动是指电动机从某一转速迅速减速到零的过程(包括只降低一段转速的过程),在制动过程中电动机的电磁转矩起着制动的作用,从而缩短停车时间,以提高生产率;二是限制位能性负载的下降速度。这时的制动是指电动机处于某一稳定的制动运行状态,此时电动机的电磁转矩起到与负载转矩相平衡的作用。 (1)能耗制动 如图2所示,为能耗制动原理图。制动前接触器KM的常开触头闭合,常闭触头断开,电动机有励磁将处于正向电动稳定运行状态,即电动机电磁转矩 图2能耗制动原理图 能耗制动时,电动机励磁不变,电枢电源电压U=0,由于机械惯性,制动初始瞬间转速n不能突变,仍保持原来的方向和大小,电枢感应电动势也保持原来的大小和方向,而电枢电流变为负,说明其方向与原来电动运行时相反,因此电磁转矩 在能耗制动过程中,电动机靠惯性旋转,电枢通过切割磁场将机械能转变成电能,再消耗在电枢回路电阻 由机械特性方程可做出能耗制动的机械特性是一条通过坐标原点并与电枢回路串接电

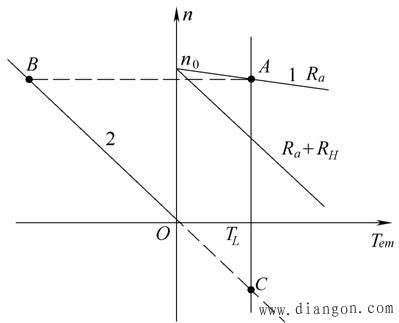

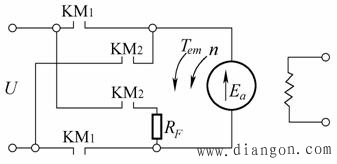

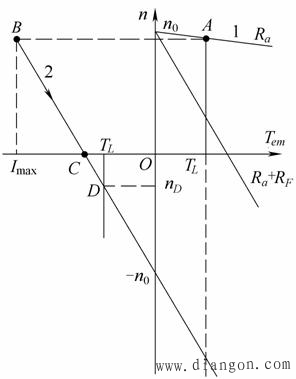

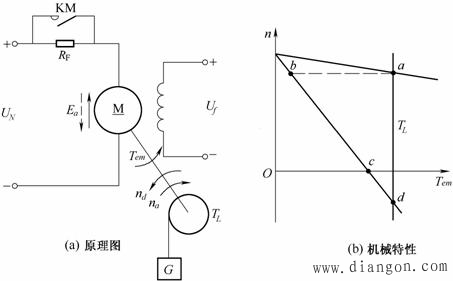

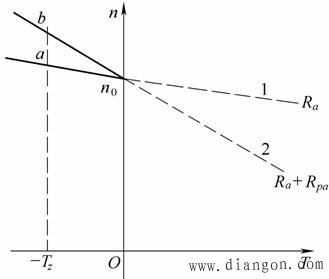

阻 图3能耗制动机械特性 (2)反接制动 反接制动分为电枢电压反向反接制动和倒拉反接制动。 a)电枢电压反向反接制动 图4电枢反向反接制动原理图 如图4所示,制动前,接触器的常开触头KM1闭合,另一个接触器的常开触头KM2断开,假设此时电动机处于正向电动运行状态,电磁转矩 反接制动时,加到电枢两端的电源电压为反向电压- 图5电枢电压反向 由机械特性方程式可以作出,电枢电压反向反接制动机械特性是一条过(-n0)点并与电枢回路串入电阻RF的人为机械特性相平行的直线,如图5所示 反接制动适合于要求频繁正.反转的电力拖动系统,先用反接制动达到迅速停车,然后接着反向启动并进入反向稳态运行,反之亦然。若只要求准确停车的系统,反接制动不如能耗制动方便。 b)倒拉反转反接制动 如图6(a)所示,电动机提升重物时,将接触器KM常开触头断开,串入较大电阻RF,使提升的电磁转矩小于下降的位能转矩,拖动系统将进入倒拉反转反接制动。进入倒拉反转反接制动时,转速n反向为负值,使反电势e也反向为负值,电枢电流 图6他励电动机倒拉反接制动时的机械特性 在倒拉反转反接制动运行状态下, 阻(Rf+Ra)上,其功率关系与电枢电压反向反接制动时相似。 倒拉反转反接制动的机械特性就是电枢回路串电阻的人为机械特性,如图6(b)所示。 电动机进入倒拉反接制动状态必须有位能负载反拖电动机,同时电枢回路要串入较大的电阻。在此状态中,位能负载转矩是拖动转矩,而电动机的电磁转矩是制动转矩,它抑制重物下放的速度,使之限制在安全范围之内,图7回馈制动机械特性 这种制动方式不能用于停车,只可以用于下放重物。 (3)回馈制动 电动机在电动运行状态下,由于某种条件的变化(如带位能性负载下降.降压调速等),使电枢转速n超过理想空载转速n0,则进入回馈制动。回馈制动时,转速方向并未改变,而n>n0,使Ea>U,电枢电流 图是带位能负载下降时的回馈制动机械特性,电动机电动运行带动位能性负载下降,在电磁转矩和负载转矩的共同驱动下,转速沿特性曲线1逐渐升高,进入回馈制动后将稳定运行在a点上。需要指出的是,此时电枢回路不允许串入电阻,否则将会稳定运行在很高转速的b点上。 3.直流电动机的调速 为了使产生机械以Zui合理的高速进行工作,从而提高生产率和保证产品具有较高的质量,大量的生产机械(如各种机床,轧钢机.造纸机.纺织机械等)要求在不同的情况下以不同的速度工作。这就需求采用一定的方法来改变生产机械的工作速度,以满足生产的需要,这种方法通常称为调速。 调速是速度调节的简称,是指在某一不变的负载条件下,人为地改变电路的参数,而得到不同的速度。调速与因负载变化而引起的转速变化是不同的。调速是主动的,它需要人为的改变电气参数,因而转换机械特性。负载变化时的转速变化则不是自动进行的,是被动的,且这时电气参数未变。 调速可用机械方法.电气方法或机械电气配合的方法。在用机械方法调速的设备上,速度的调节是用改变传动机构的速度比来实现,但机械变速机构较复杂。用电气方法调速,电动机在一定负载情况下可获得多种转速,电动机可与工作机构同轴,或其间只用一套变速机构,机械上较简单,但电气上可能较复杂;在机械电气配合的调速设备上,用电动机获得几种转速,配合用几套(一般用3套左右)机械变速机构来调速。究竟用何种方案,以及机械电气如何配合,要全面考虑,有时要进行各种方案的技术经济比较,才能决定。 (1)调速指标 在选择和评价某种调速系统时,应考虑下列指标:调速范围.调速的稳定性及静差度.调速的平滑性.调速的负载能力.经济性等。 1)技术指标 a)调速范围 调速范围是指在一定的负载转矩下,电动机可能运行的Zui大转速 近代机械设备制造的趋势是力图简化机械结构,减少齿轮变速机构,从而要求拖动系统能具有较大的调速范围。不同生产机械要求的调速范围是不同的,例如车床D=20~120,龙门刨床D=10~40,机床的进给机构D=5~200,轧钢机D=3~120,造纸机D=3~20等。 电力拖动系统的调速范围,一般是机械调速和电气调速配合起来实现的。那么,系统的调速范围就应该是机械调速范围与电气调速范围的乘积。在这里,主要研究电气调速范围。在决定调速范围时,需要使用计算负载转矩下的Zui高和Zui低转速,但一般计算负载转矩大致等于额定转矩,所以可取额定转矩下的Zui高和Zui低速度的比值作为调速范围。 由上式可见,要扩大调速范围,必须设法尽可能地提高 b)调速的相对稳定性和静差度 所谓相对稳定性,是指负载转矩在给定的范围内变化时所引起的速度的变化,它决定于机械特性的斜率。斜率大的机械特性在发生负载波动时,转速变化较大,这要影响到加工质量及生产率。生产机械对机械特性的相对稳定性的程度是有要求的。如果低速时机械特性较软,相对稳定性较差,低速就不稳定,负载变化,电动机转速可能变得接近于零,甚至可能使生产机械停下来。因此,必须设法得到低速硬特性,以扩大调速范围。 静差度(又称静差率)是指当电动机在一条机械特性上运行时,由理想空载到满载时的转速降落与理想空载转速n0的比值,用百分数表示,即 静差度的概念和机械特性的硬度很相似,但又有不同之处。两条互相平行的机械特性,硬度相同,但静差率不同。例如高转速时机械特性的静差度与低转速时机械特性的静差度相比较,在硬度相等的条件下,前者较小。同样硬度的特性,转速愈低,静差率愈大,愈难满足生产机械对静差率的要求。 由上式可以看出,在n0相同时,斜率愈大,静差度愈大,调速的相对稳定性愈差;在斜率相同的条件下,n0愈低,静差度愈大,调速的相对稳定性愈差。显然,电动机的机械特性愈硬,则静差度愈小,相对稳定性就愈高。 c)调速的平滑性 调速的平滑性是指在一定的调速范围内,相邻两级速度变化的程度,用平滑系数 式中 这个比值愈接近于1,调速的平滑性愈好。在一定的调速范围内,可能得到的调节转速的级数愈多,则调速的平滑性愈好,Zui理想的是连续平滑调节的“无级”调速,其调速级数趋于无穷大。 d)调速时的容许输出 调速时的容许输出是指电动机在得到充分利用的情况下,在调速过程中轴能够输出的功率和转矩。对于不同类型的电动机采用不同的调速方法时,容许输出的功率与转矩随转速变化的规律是不同的。另外,电动机稳定运行时的实际输出的功率与转矩是由负载的需要来决定的。在不同转速下,不同的负载需要的功率P2与转矩T2也是不同的,应该使调速方法适应负载的要求。 2)经济指标 在设计选择调速系统时,不仅要考虑技术指标,而且要考虑经济指标。调速的经济指标决定于调速系统的设备投资及运行费用,而运行费用又决定于调速过程的损耗,它可用设备的效率η来说明,即 (2)直流他励电动机的调速方法及其调速性能 1)电枢回路串接电阻调速 电枢回路串接电阻,不能改变理想空载转速n0,只能改变机械特性的硬度。所串的附加电阻愈大,特性愈软,在一定负载转矩 这种调速方法,其调节区间只能是电动机的额定转速向下调节。其机械特性的硬度随外串电阻的增加而减小;当负载较小时,低速时的机械特性很软,负载的微小变化将引起转速的较大波动。在额定负载时,其调速范围一般是2∶1左右。然而当为轻负载时,调速范围很小,在极端情况下,即理想空载时,则失去调速性能。这种调速方法是属于恒转矩调速性质,因为在调速范围内,其长时间输出额定转矩不变。 电枢回路串接电阻调速的优点是方法较简单。但由于调速是有级的,调速的平滑性很差。虽然理论上可以细分很多为级数,甚至做到“无级”,但由于电枢电路电流较大,实际上能够引出的抽头要受到接触器和继电器数量限制,不能过多。如果过多时,装置复杂,不仅初投资过大,维护也不方便。 一般只用少数的调速级数。再加上电能损耗较大,所以这种调速方法近来在较大容量的电动机上很少使采用,只是在调速平滑性要求不高,低速工作时间不长,电动机容量不大,采用其他调速方法又不值得的地方采用这种调速方法。 2)改变电源电压调速 由直流他励电动机的机械特性方程式可以看出,升高电源电压U可以提高电动机的转速,降低电源电压U便可以减少电动机的转速。由于电动机正常工作时已是工作在额定状态下,所以改变电源电压通常都是向下调,即降低加在电动机电枢两端的电源电压,进行降压调速。由人为机械特性可知,当降低电枢电压时,理想空载转速降低,但其机械特性斜率不变。它的调速方向是从基速(额定转速)向下调的。这种调速方法是属于恒转矩调速,适于恒转矩图晶闸管整流装置 负载的生产机械。供电的直流调速系统 不过公用电源电压通常总是固定不变的,为了能改变电压来调速,必须使用独立可调的直流电源,目前用得Zui多的可调直流电源是晶闸管整流装置,如图8所示。图中,调节触发器的控制电压,以改变触发器所发出的触发脉冲的相位,即改变了整流器的整流电压,从而改变了电动机的电枢电压,进而达到调速的目的。 采用降低电枢电压调速方法的特点是调节的平滑性较高,因为改变整流器的整流电压是依靠改变触发器脉冲的相移,故能连续变化,也就是端电压可以连续平滑调节,因此可以得到任何所需要的转速。另一特点是它的理想空载转速随外加电压的平滑调节而改变。由于转速降落不随速度变化而改变,故特性的硬度大,调速的范围也相对大得多。 这种调速方法还有一个特点,就是可以靠调节电枢两端电压来起动电动机而不用另外 添加起动设备,这就是前节所说的靠改变电枢电压的起动方法。例如电枢静止,反电动势为零;当开始起动时,加给电动机的电压应以不产生超过电动机Zui大允许电流为限。待电动机转动以后,随着转速升高,其反电动势也升高,再让外加电压也随之升高。这样如果能够控制得好,可以保持起动过程电枢电流为Zui大允许值,并几乎不变和变化极小,从而获得恒加速起动过程。 这种调速方法的主要缺点是由于需要独立可调的直流电源,因而使用设备较只有直流电动机的调速方法来说要复杂,初投资也相对大些。但由于这种调速方法的调速平滑,特性硬度大.调速范围宽等特点,就使这种调速方法具备良好的应用基础,在冶金.机床.矿井提升以及造纸机等方面得到广泛应用。 3)改变电动机主磁通的调速方法 改变主磁通Φ的调速方法,一般是指向额定磁通以下改变。因为电动机正常工作时,磁路已经接近饱和,即使励磁电流增加很大,但主磁通Φ也不能显著地再增加很多。所以一般所说的改变主磁通Φ的调速方法,都是指往额定磁通以下的改变。而通常改变磁通的方法都是增加励磁电路电路,减小励磁电流,从而减小电动机的主磁通Φ。 由人为机械特性的讨论可知,在电枢电压为额定电压 普通的非调磁直流他励电动机,所能允许的减弱磁通提高转速的范围是有限的。专门作为调磁使用的电动机,调速范围可达3~4倍。限制电动机弱磁升速范围的原因有机械方面的,也有点方面的。例如,机械强度的限制.整流条件的恶化.电枢反应等。普通非调磁电动机额定转速较高(1500r/min左右),在弱磁升速就要受到机械强度的限制。同时在减弱磁通后,电枢反应增加,影响电动机的工作稳定性。 可调磁电动机的设计是在允许Zui高转速的情况下,降低额定转速以增加调速范围。所以在同一功率和相同Zui高转速的条件下,调速范围愈大,额定转速愈低,因此额定转矩也大,相应的电动机尺寸就愈大,因此价格也就愈高。 采用弱磁调速方法,当减弱励磁磁通Φ时,虽然电动机的理想空载转速升高.特性的硬度相对差些,但其调速的平滑性好。因为励磁电路功率小,调节方便,容易实现多级平滑调节。其调速范围,普通直流电动机大约为1∶1.5。如果要求调速范围增大时,则应用特殊结构的调Φ电动机,它的机械强度和换向条件都有改进,适于高转速工作,一般调速范围可达1∶2.1∶3或1∶4。 因为电动机发热所允许的电枢电流不变,所以电动机的转矩随磁通Φ的减小而减小,故这种调速方法是恒功率调节,适于恒功率性质的负载。这种调速方法是改变励磁电流,所以损耗功率极小,经济效果较高。又由于控制比较容易,可以平滑调速,因而在生产中可到广泛应用。 |

=0,使励磁电流

=0,使励磁电流 达到Zui大。电枢电路串接附加电阻

达到Zui大。电枢电路串接附加电阻 ,电动机加上额定电压,

,电动机加上额定电压, 不大于允许值。为了缩短起动时间,保证电动机在起动过程中的

不大于允许值。为了缩短起动时间,保证电动机在起动过程中的 与转速n的方向相同(均为顺时针方向),

与转速n的方向相同(均为顺时针方向), 将电枢回路闭合,则进入能耗制动。

将电枢回路闭合,则进入能耗制动。

=0时停车。从能耗制动开始到拖动系统迅速减速及停车的过渡过程就叫做“能耗制动过程”。

=0时停车。从能耗制动开始到拖动系统迅速减速及停车的过渡过程就叫做“能耗制动过程”。

的人为机械特性平行的直线,如图3所示。

的人为机械特性平行的直线,如图3所示。

,则进入制动。

,则进入制动。 ,同时接入反接制动电阻RF。反接制动初始瞬间,由于机械惯性,转速不能突变,仍保持原来的方向和大小,电枢感应电动势也保持原来的大小和方向,而电枢电流变为-

,同时接入反接制动电阻RF。反接制动初始瞬间,由于机械惯性,转速不能突变,仍保持原来的方向和大小,电枢感应电动势也保持原来的大小和方向,而电枢电流变为- 电枢电流变负,电磁转矩

电枢电流变负,电磁转矩

>0,而电磁功率

>0,而电磁功率 <0,表明从电源输入的电功率和机械转换的电功率都消耗在电枢回路电

<0,表明从电源输入的电功率和机械转换的电功率都消耗在电枢回路电

与Zui小转速

与Zui小转速 之比,即

之比,即

,在一般情况下,取额定转矩下的速度落差

,在一般情况下,取额定转矩下的速度落差 ,有

,有

表示,即

表示,即

和

和 ——相邻两级,即i级与i-1级的速度。

——相邻两级,即i级与i-1级的速度。 ,各种调速方法的经济指标极为不同,例如,直流他励电动机电枢串电阻的调速方法经济指标较低,因电枢电流较大,串接电阻的体积大,所需投资多,运行时产生大量损耗,效率低。而弱磁调速方法则经济得多,因励磁电流较小,励磁电路的功率仅为电枢电路功率的1%~5%。在满足一定的技术指标下,确定调速方案时,应力求设备投资少,电能损耗小,而且维修方便。

,各种调速方法的经济指标极为不同,例如,直流他励电动机电枢串电阻的调速方法经济指标较低,因电枢电流较大,串接电阻的体积大,所需投资多,运行时产生大量损耗,效率低。而弱磁调速方法则经济得多,因励磁电流较小,励磁电路的功率仅为电枢电路功率的1%~5%。在满足一定的技术指标下,确定调速方案时,应力求设备投资少,电能损耗小,而且维修方便。