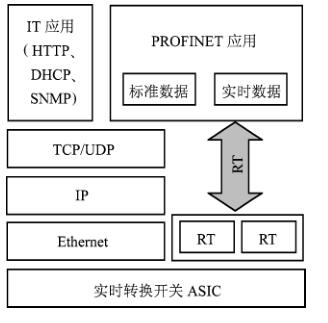

PROFINET 的实时通信根据响应时间不同, 可分为以下 3 种通信方式: (1) TCP/ IP 标准通信 PROFINET 基于工业以太网技术, 使用 TCP/ IP 和 IT 标准。 TCP/ IP 是 IT 领域关于通信协议方面事实上的标准, 其响应时间约为 100 ms 的量级。 TCP/ IP 只提供了基础通信, 用于以太网设备通过面向连接和安全的传输通道在本地分布式网络中进行数据交换。 在较高层上则需要其他的规范和协议 (也称为应用层协议), 而不是 TCP 或 UDP。 那么, 在设备上使用相同的应用层协议时, 只能保证互操作性。 典型的应用层协议有 HTTP、 SNMP 和 DHCP 等。 (2) 实时通信 对于传感器和执行器设备之间的数据交换, 系统对响应时间的要求更为严格。 因此,PROFINET 提供了一个优化的、 基于以太网第 2 层 (Layer 2) 的实时通信通道。 通过该通道, 极大地减少了数据在通信栈中的处理时间。 PROFINET 实时通信的典型响应时间是5 ~10ms。 该解决方案使通信栈上的吞吐时间缩减为*小, 提高了过程数据刷新率方面的性能。 由于去除了几个通信协议层, 信息帧的长度缩减。 此外, 数据得到更快地传输, 或者应用准备就绪需要更少的时间。 同时, 这样极大地减少了设备通信所需的处理器功能。 除了*小化、 自动化设备的通信栈, PROFINET 网络中数据传输也被优化。 为获得**的结果,PROFINET 中的数据包按照 IEEE 802. 1Q 规范被分配传输优先级。 网络组件使用这种优先级来控制设备间的数据流, 操作其他应用的优先级。 (3) 同步实时通信 在现场级通信中, 对通信实时性要求*高的是运动控制 (Motion Control)。 PROFINET 的同步实时 (Isochronous Real -Time, IRT) 技术可以满足运动控制的高速通信需求, 在 100 个节点下, 其响应时间要小于 1 ms, 抖动误差要小于 1 μs, 以此来保证及时的、 确定的响应。 PROFINET 在第2 层上为实时以太网定义了 IRT 时间槽控制传送过程。 通过设备 (网络组件和PROFINET 设备) 的同步, 时间槽能够制定对时间要求苛刻的数据传输。 通信循环被分离为实时通道和标准通道, 循环传输的实时信息帧在实时通道中分配, 而 TCP/ IP 信息帧在标准通道中传输。 这就如同在高速公路上, 预留左车道用于实时通信传递, 并且禁止其他的公路使用者(TCP/ IP 通信) 切换到这个车道。 这样一来即使右车道发生通信堵塞, 也不会影响到左车道的实时通信传递。 这种传输模式由实时转换开关 ASIC ERTEC 实现, 该芯片为实时数据提供了循环同步和时间槽预留功能。 循环同步化将时间点通知给要通过 RT 帧传递的转换器。 |

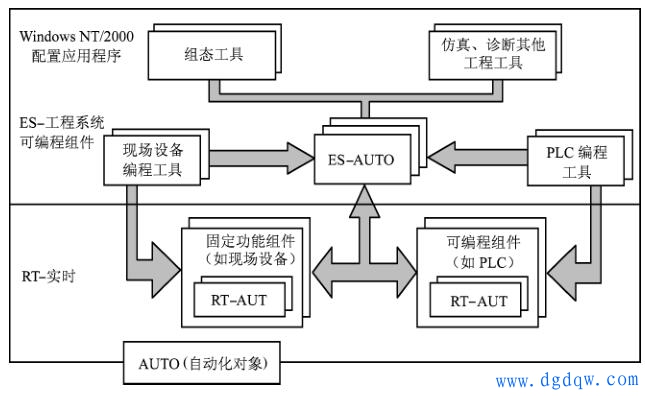

PROFINET 满足了实时通信的要求, 可应用于运动控制。 它具有 PROFIBUS 和 IT 标准的开放透明通信, 支持从现场级到工厂管理层通信的连续性, 从而增加了生产过程的透明度,优化了公司的系统运作。 作为开放和透明的概念, PROFINET 也适用于 Ethernet 和任何其他现场总线系统之间的通信, 可实现与其他现场总线的无缝集成。 PROFINET 同时实现了分布式自动化系统, 提供了独立于制造商的通信、 自动化和工程模型, 将通信系统、 以太网转换为适应于工业应用的系统。 PROFINET 提供标准化的独立于制造商的工程接口。 它能够方便地把各个制造商的设备和组件集成到单一系统中。 设备之间的通信链接以图形形式组态, 无需编程。 PROFINET *早建立自动化工程系统与微软操作系统及其软件的接口标准, 使自动化行业的工程应用能够被 Windows NT/2000 所接收, 将工程系统、 实时系统以及 Windows 操作系统结合为一个整体, 如图1所示。

图1 PROFINET 的系统结构图 PROFINET 为自动化通信领域提供了一个完整的网络解决方案, 包括诸如实时以太网、运动控制、 分布式自动化、 故障安全以及网络安全等当前自动化领域的热点问题。 PROFI⁃NET 包括八大主要模块, 分别为实时通信、 分布式现场设备、 运动控制、 分布式自动化、网络安装、 IT 标准集成与信息安全、 故障安全和过程自动化。 同时, PROFINET 也实现了从现场级到管理层的纵向通信集成, 一方面, 方便管理层获取现场级的数据; 另一方面, 原本在管理层存在的数据安全性问题也延伸到了现场级。 为了保证现场网络控制数据的安全,PROFINET 提供了特有的安全机制, 通过使用专用的安全模块, 可以保护自动化控制系统,使自动化通信网络的安全风险*小化。 PROFINET 是一个整体的解决方案, PROFINET 的通信协议模型如图2 所示。

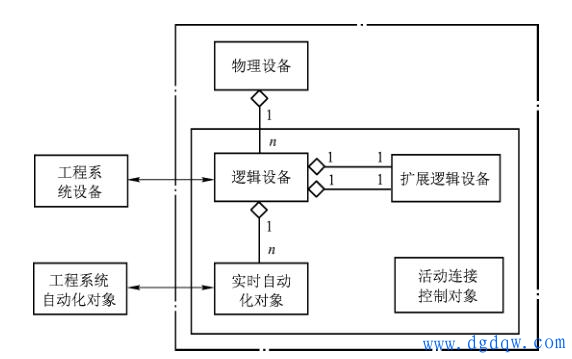

图2 PROFINET 通信协议模型 在 PROFINET 通信协议模型中, RT (实时) 通道能够实现高性能传输循环数据和时间控制信号、 报警信号; IRT (同步实时) 通道能够实现等时同步方式下的数据高性能传输; PROFINET 使用了 TCP/ IP 和 IT 标准, 并符合基于工业以太网的实时自动化体系, 覆盖了自动化技术的所有要求, 能够实现与现场总线的无缝集成。 更重要的是 PROFINET 所有的事情都在一条总线电缆中完成, IT 服务和 TCP/ IP开放性没有任何限制, 它能满足用于所有客户从高性能到等时同步可以伸缩的实时通信需要的统一的通信。 从图2 中可以看出, PROFINET 提供了一个标准通信通道和两类实时通信通道。 标准通信通道是使用 TCP/ IP 协议的非实时通信通道, 主要用于设备参数化、 组态和读取诊断数据。 各种已验证的 IT 技术都可以使用 (HTTP、 HTML、 SNMP、 DHCP 和 XML 等)。 在使用 PROFINET 的时候, 可以使用这些 IT 标准服务加强对整个网络的管理和维护, 这意味着调试和维护中成本的节省。 RT 通道是软实时 SRT (SoftwareRT) 方案, 主要用于过程数据的高性能循环传输、 事件控制信号与报警信号等。 它跳过第 3 层和第 4 层, 提供**通信能力。 为优化通信功能, PROFINET根据 IEEE 802. 1P 定义了报文的优先级, *多可用 7 级。 IRT 采用了 IRT 同步实时的 ASIC芯片解决方案, 以进一步缩短通信栈软件的处理时间, 特别适用于高性能传输、 过程数据的等时同步传输, 以及快速的时钟同步运动控制应用。 在实时通道中, 为实时数据预留了固定循环间隔的时间窗, 而实时数据总是按固定的次序插入, 因此, 实时数据就在固定的间隔被传送, 循环周期中剩余的时间用来传递标准的 TCP/ IP 数据, 两种不同类型的数据就可以同时在 PROFINET 上传递, 而且不会互相干扰。 通过独立的实时数据通道, 保证对伺服运动系统的可靠控制。 PROFINET 现场总线支持开放的、 面向对象的通信, 这种通信建立在普遍使用的 Ether⁃net TCP/ IP 基础上, 优化的通信机制还可以满足实时通信的要求。 PROFINET 的对象模型如图3 所示。

图3 PROFINET 对象模型 基于对象应用的 DCOM (Distributed Component Object Model, 分布式对象模型) 通信协议是通过该协议标准建立的, 以对象的形式表示的 PROFINET 组件根据对象协议交换其自动化数据。 自动化对象即 COM 对象作为 PDU 以 DCOM 协议定义的形式出现在通信总线上。 活动连接控制对象 (ACCO) 确保已组态的互相连接的设备间通信关系的建立和数据交换。 传输本身是由事件控制的, ACCO 也负责故障后的恢复, 包括质量代码和时间标记的传输, 连接的监视, 连接丢失后的再建立, 以及相互连接性的测试和诊断。 在实时对象模型中, 物理设备 (Physical Device) 即硬件设备, 允许接入一个或多个 IP网络。 每个物理设备包含一个或多个逻辑设备 (Logical Device), 但每个逻辑设备只能表示一个软件。 逻辑设备可以作为执行器、 传感器、 控制器的组成部分, 通过 OLE 自动控制的调用来实现分布式自动化系统。 物理设备通过标签或者索引来识别逻辑设备。 通过活动连接控制对象实现实时自动控制对象之间的连接。 扩展逻辑设备 (Extended Logical Device) 对象或者其他对象用来实现不同制造商生产的逻辑设备之间的互连, 并且实现通用对象模型中的所有附加服务。 |

- 西门子6ES7223-1BH22-0XA8技术参数 2023-10-26

- 西门子6ES7223-1HF22-0XA8技术参数 2023-10-26

- 西门子6ES7223-1BF22-0XA8技术参数 2023-10-26

- 西门子6ES7222-1HD22-0XA0技术参数 2023-10-26

- 西门子6ES7222-1BD22-0XA0技术参数 2023-10-26

- 西门子6ES7222-1HF22-0XA8技术参数 2023-10-26

- 西门子6ES7222-1EF22-0XA0技术参数 2023-10-26

- 西门子6ES7222-1BF22-0XA8技术参数 2023-10-26

- 西门子6ES7221-1EF22-0XA0技术参数 2023-10-26

- 西门子6ES7221-1BF22-0XA8技术参数 2023-10-26