导轨是进给伺服系统的重要环节之一,它对数控机床的刚度、精度与精度保持性有着重要影响。它的作用是导向、支承和承载。对导轨的基本要求有:① 一定的导向精度;② 良好的摩擦特性,即摩擦系数小(较高的灵敏度),动静摩擦系数之差小(低速平稳性好);③ 阻尼特性好(高速时不振动);④ 足够的刚度和强度;⑤ 良好的精度保持性。

数控机床的导轨按导向的类型分类有:直线导轨,实现直线运动的导向、轴承和圆导轨,实现圆周运动和圆弧运动的导向。如图1所示。

图1 导轨类型

若按导轨副的摩擦性质分类则有:滑动摩擦的塑料导轨、滚动摩擦的滚动导轨、液体摩擦的静压导轨。下面将进行详细的讨论。

1.贴塑导轨

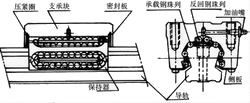

这是一种金属对塑料型式,属于滑动导轨,它是在一滑动面上贴有一层抗磨软带,导轨的另一滑动面为淬火磨削面 ,软带是以聚四氟乙烯为基材,添加合金粉和氧化物的高分子复合材料。其厚度有0.8mm,1.1mm,1.4mm,1.7mm,2mm,宽度有150mm,300mm等几种 聚四氟乙烯摩擦系数为0.04~0.06,*高滑动速度可达30m/min,刚度高、静动摩擦系数差值小、无爬行。目前用于数控化改造机床、重型数控机床。 这是一种金属对塑料型式,属于滑动导轨,它是在一滑动面上贴有一层抗磨软带,导轨的另一滑动面为淬火磨削面 ,软带是以聚四氟乙烯为基材,添加合金粉和氧化物的高分子复合材料。其厚度有0.8mm,1.1mm,1.4mm,1.7mm,2mm,宽度有150mm,300mm等几种 聚四氟乙烯摩擦系数为0.04~0.06,*高滑动速度可达30m/min,刚度高、静动摩擦系数差值小、无爬行。目前用于数控化改造机床、重型数控机床。

软带应粘贴在机床导轨副的短导轨面上(图5-26(b)),圆形导轨应粘贴在下导轨面上。粘贴时,将配套的D J胶粘剂A、B两组按分量1∶1混合均匀,用油灰刀分别涂在软带和导轨粘结面上,从一端向另一端缓慢挤压,然后用比压为0.05~0.1MPa的压力加压固化,温度15°以上。加压固化时间为24小时。与粘贴导轨配对的金属导轨硬度在HB160以上 ,表面粗糙度Ra=0.8 。

图5-26(b) 贴塑导轨结构 2.滚动导轨

滚动导轨是在导轨工作面之间安排滚动件,使两导轨面之间形成滚动摩擦。摩擦系数很小(0.0025~0.005),动、静摩擦系数相差很小,运动轻便灵活,所需功率小,精度好,无爬行。

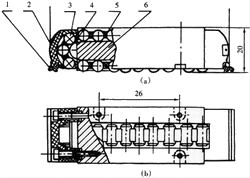

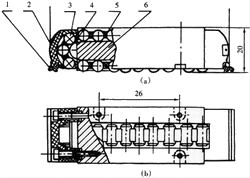

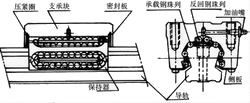

图5-31所示为滚动支承块的结构,这是一种独立的标准部件,将它用螺钉固定在机床的运动部件上,当部件移动时,滚柱3在支承部件的导轨面与本体6之间滚动,同时又绕本体6循环滚动。滚柱3与运动部件的导轨面不接触,故该导轨面不需淬硬磨光。支承件导轨则一般是钢淬硬导轨,其材料通常是40Cr、GCr15、GCr15SiMn、HRc52~58、20CrMnTi、MRc56~62、38CrMoAlA、硬度为HV800~1000。支承导轨固定在床身或立柱的基体上。

在此基础上,滚动支承块已发展成滚动导轨组件,图5-27是其结构示意图,它有四列滚珠,分别配置在导轨各个肩部,可以承受上下左右的载荷和颠覆力矩与侧向力。这一组件的导轨的长度有多种尺寸,以适应行程长的要求,导轨安装在支承部件上固定不动,作直线运动的支承块则安装在运动部件上,一条导轨上一般有两个支承块。

图5-27 滚动导轨结构图

3.静压导轨

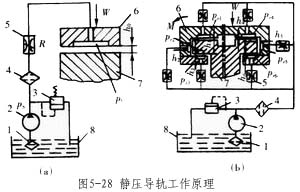

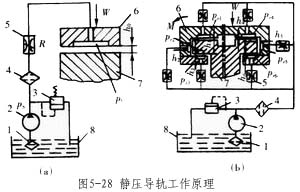

静压导轨的滑动面之间开有油腔,将压力油通过节流器输入油腔,形成压力油膜,浮起运动部件,使导轨工作表面处于纯液体摩擦,不产生磨损,精度保持性好。同时摩擦系数也极低 静压导轨的滑动面之间开有油腔,将压力油通过节流器输入油腔,形成压力油膜,浮起运动部件,使导轨工作表面处于纯液体摩擦,不产生磨损,精度保持性好。同时摩擦系数也极低

(0.0005),使驱动功率大大降低;其运动不受速度和负载限制,低速无爬行,承载能力大,刚度好;油膜有吸振作用,抗震性好,导轨摩擦发热小,但其结构较复杂,要有供油系统,油的清洁度要求高。

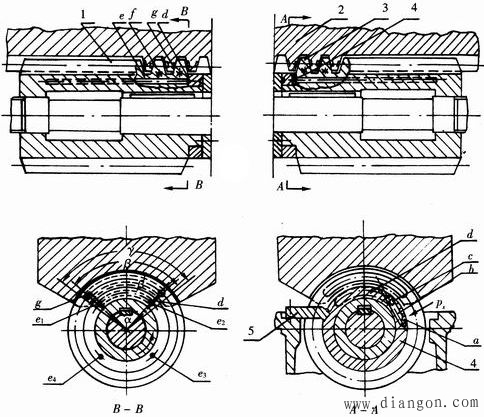

静压导轨按承载要求的不同,可分为开式和闭式两种。图5-28(a)为开式,当油泵2启动后,压力油ps经节流器调节至pr(油腔压力)进入导轨油腔,并通过导轨间隙向外流出回油箱8。油腔压力pr形成浮力将运动部件6浮起,形成一定的导轨间隙ho。当载荷增大时,运动部件下沉,导轨间隙减小,液阻增加,**减小,从而油经过节流器时的压力损失减小,油腔压力pr增大,直至与载荷W平衡时为止。开式静压导轨只能承受垂直方向的负载,承受颠覆力矩能力差。

图5-28(b)为闭式静压导轨,它能承受较大的颠覆力矩,导轨刚度也较大。当运动部件6受到颠覆力矩M后,油腔3、4的间隙h3、h4增大,油腔1、6的间隙h1、h6减小。由于各相应的节流器的作用,使pr3、pr4减小,pr1、pr6增大,由此作用在运动部件上的力,形成一个与颠覆力矩方向相反的力矩,从而使运动部件保持平衡。而在承受载荷W 时,则油腔1、4间隙h1、h4减小,油腔3、6间隙h3、h6增大,由于各相应的节流器的作用,使pr1、pr4增大,pr3、pr6减小,由此形成的力向上,以平衡载荷W。 |

这是一种金属对塑料型式,属于滑动导轨,它是在一滑动面上贴有一层抗磨软带,导轨的另一滑动面为淬火磨削面 ,软带是以聚四氟乙烯为基材,添加合金粉和氧化物的高分子复合材料。其厚度有0.8mm,1.1mm,1.4mm,1.7mm,2mm,宽度有150mm,300mm等几种 聚四氟乙烯摩擦系数为0.04~0.06,*高滑动速度可达30m/min,刚度高、静动摩擦系数差值小、无爬行。目前用于数控化改造机床、重型数控机床。

这是一种金属对塑料型式,属于滑动导轨,它是在一滑动面上贴有一层抗磨软带,导轨的另一滑动面为淬火磨削面 ,软带是以聚四氟乙烯为基材,添加合金粉和氧化物的高分子复合材料。其厚度有0.8mm,1.1mm,1.4mm,1.7mm,2mm,宽度有150mm,300mm等几种 聚四氟乙烯摩擦系数为0.04~0.06,*高滑动速度可达30m/min,刚度高、静动摩擦系数差值小、无爬行。目前用于数控化改造机床、重型数控机床。

静压导轨的滑动面之间开有油腔,将压力油通过节流器输入油腔,形成压力油膜,浮起运动部件,使导轨工作表面处于纯液体摩擦,不产生磨损,精度保持性好。同时摩擦系数也极低

静压导轨的滑动面之间开有油腔,将压力油通过节流器输入油腔,形成压力油膜,浮起运动部件,使导轨工作表面处于纯液体摩擦,不产生磨损,精度保持性好。同时摩擦系数也极低