SIMATIC NET opc服务器常作为SIMATIC plc与第三方上位机通讯的中介。在TDC系统中调用相应的功能块,也可以实现SIMATIC TDC 与 OPC的通讯,为上位机提供更灵活的访问TDC的方式。本文简要的介绍了建立 TDC 与OPC Ethernet通讯的方法与步骤。

1.1 TDC的软硬件配置 建立基于以太网的S7通讯,需要为TDC系统配置以太网通讯模块CP51M1(6DD1661-0AE1),并调用TCP/IP初始化功能块。

CP51M1的IP地址通常与PC站网卡处于同一网段,如:

“@TCP/IP”用来建立TCP/IP通讯耦合,并且必须在大于等于32ms并小于等于256ms的循环周期中调用。

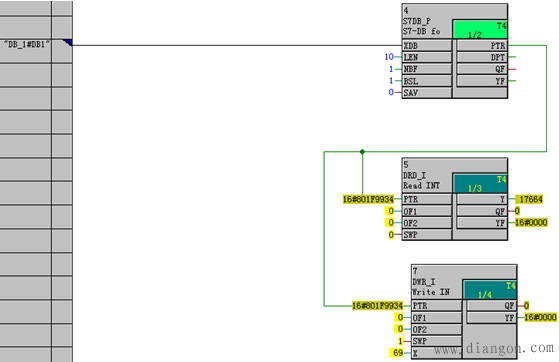

同样“S7CON”块也必须在大于等于32ms并小于等于256ms的循环周期中调用。 TDC为OPC服务器提供可供访问的DB块,调用“S7DB_P”建立DB1,并为DB1赋值

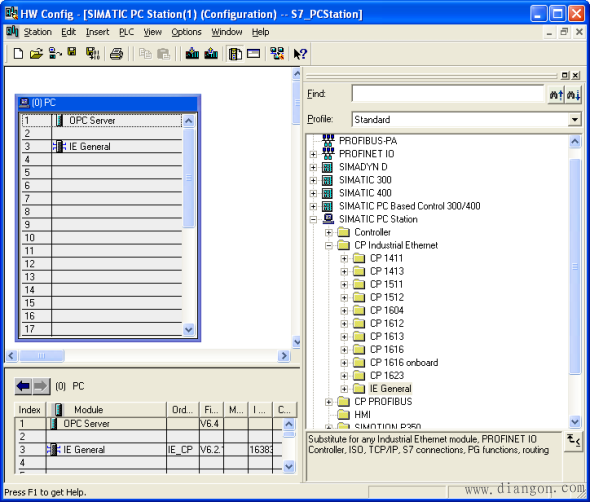

其中“S7DB_P”主要参数的含义为: 1.2 PC站及OPC的组态

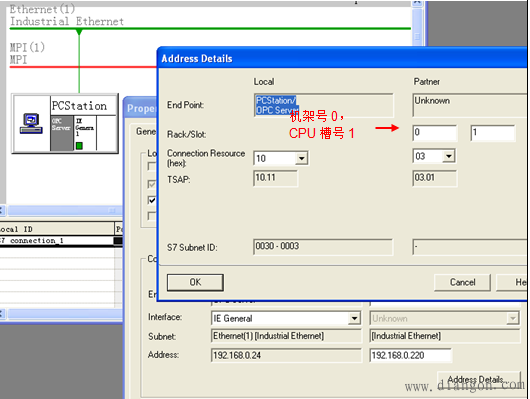

图中的“Partner”的Rack/Slot指TDC的机架号与槽号,Connection Resource为连接资源号,“Local”为10,“Partner”为3。具体含义见下表

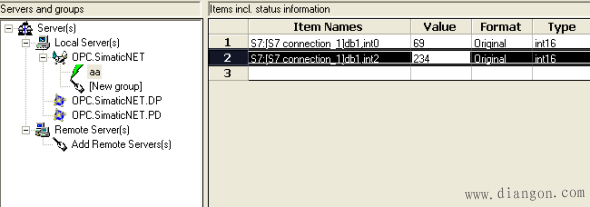

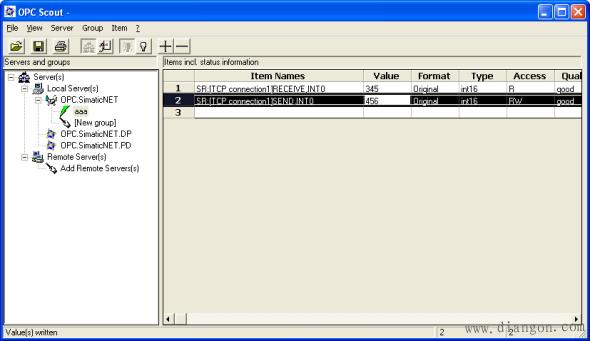

然后就可以通过OPC Scout来测试OPC服务器是否能正常通讯。

由于OPC Scout不能直接浏览到TDC的DB1,需要手动输入存取地址。如果S7连接名称是“S7_Connection_1”,存取地址“S7:[ S7_Connection_1]db1.int0代表DB块中的第1个16位整数。 2. 建立TDC与OPC的TCP连接 2.1 在TDC中调用发送和接收功能块

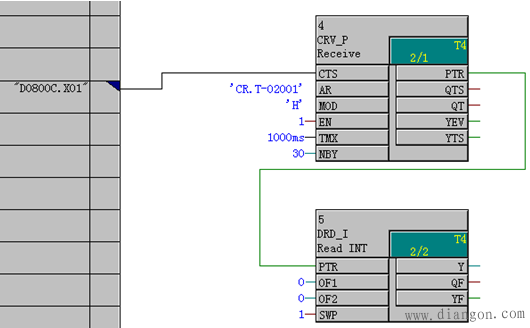

其中“CTV_P”主要参数的含义为:

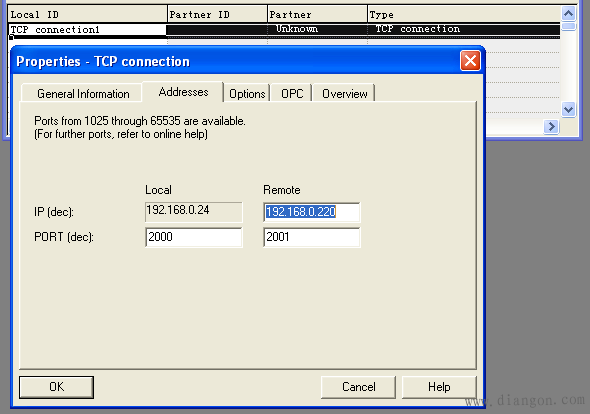

“CRV_P”功能块比“CTV_P”功能块多一个参数,设为1000ms,其它参数含义相同。 2.2 为PC站组态TCP连接

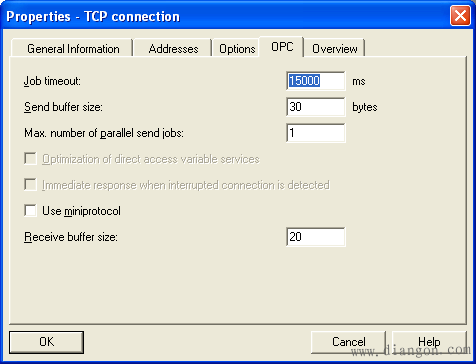

“Send buffer size”等于“CRV_P”的“NBY”参数值。“Receive buffer size”等于“CTV_P”的“NBY”参数值。

|

1997年太钢引进的按国二十辊轧机、冷热不锈带钢退火线、光亮线等新装备,是以扩大不锈钢生产能力。冷轧煤气混合加压站,是太钢不锈带钢退火线的配套设 施,有加压机3台,气源为高炉煤气、焦炉煤气。由于生产线工况不稳而造成用量大幅度频繁波动;同时由于气源管网方面的状况较差,高炉煤气压力波动范围3— 10kPa,焦炉煤气压力波动范围1.5。6.5kPa;其波动有时频率很快,仅靠仪表调节产生震荡,无法通过人工调节;经常出现长时间的低压,造成混压 困难,甚至造成高炉煤气蝶阀关闭、机前负压的险兆。

太钢于1999年6月采用了西门子SIMATICS7—300PLC、德国UNI公司热值仪、西门子变频技术等进行全过程自动控制改造,实现了混合煤气热值、加压机后压力双稳定的目标,确保了不锈钢的正常生产,节能效益非常可观。

1系统概要

改 造后的系统构成复杂,仅调节阀就有九个,此外还要增加变频器,由计算机控制切换调节3台风机转速;增加热值仪,串级调节高焦配比。采用西门子S7— 300PLC和研华IPC 610工控机构成DCS系统。S7—300PLC作为下位机来实现所有信号的采集、运算、调节,其特点是:模块化、无排风结构、易于实现分散、运行可靠、 。CP5611卡为S7—300PLC与工控机的通讯接口卡,具有RS485接口和87.5kbps的通信速率,传输距离可达50m,使用中继器 可达9100m。

2控制原理

本系统含四个调节回路:

2.1热值调节

热值是用户气源的主要质量指标之一。

冷轧煤气7昆合加压站以高炉煤气为主气,它不可控制,取决于用户用量;焦炉煤气为辅气,要求控制其两道阀门,使高、焦配比约4:1。

2.1.1“高焦限幅”辅热值

本 回路为一串级、交叉限幅调节系统。以热值调节为主环,焦炉煤气流量调节为副环,加入了高焦煤气流量单交叉限幅。焦炉煤气流量的设定值不单单取决于热值调节 器输出信号,而且受到高炉煤气流量的瞬时值的限制,即按高、焦理论配比值求出应配焦炉煤气流量值,乘以1.05和0.95作为输出信号的上、下限幅值。

该控制思想一则使焦炉煤气流量调节器的调节量不至于过大,从而使高焦配比值在小范围内波动;二则使主环调节器不至于产生调节饱和,加快了滞后较大的主环的动态响应,改善了系统的调节品质。

对 热值仪信号故障也有保护性,在实际的运行中,我们发现工人有时忘记了给热值仪过滤器排水,使煤气人口压力太低,燃烧不够,造成仪表信号显示偏低很多,即使 焦炉煤气阀开到大,也不可能把热值调至“正常”,但此时热值调节器输出信号受到高炉煤气流量的交叉限幅,故在此三个信号中,终以上限值为焦炉煤气流量 调节器的设定值,从而使焦炉煤气流量调节阀被约束在了一定的阀位,终使混合煤

气热值波动稳定在一定范围内。

2.1.2“双阀同控”避“瓶颈”

原 设计一阀自动、另一阀手动,实际上两阀都在手动方式,因而常常顾此失彼,致使南、北阀位相差太大;若采用两路单独的调节器,二阀阀位更加混乱,当系统工况 变化较大时,其中一阀就会成为调节的“瓶颈”;若采用双调节器进行调节,二阀各自进行动作,虽能使系统在某一阀位组合状态下稳定,但有可能造成二阀阀位相 差太大,同样可导致“瓶颈”的现象。

对此采用单台调节器串调双阀的控制方案,即在计算机中设置一台软调节器,其输出信号给到2台手操器,同时带动 2台电动蝶阀。为防止二阀同时动作造成超调,将2台手操器内的死区设置的有所差别,当调节器输出要求的阀位信号与实际阀位反馈信号出现偏差时,死区小的手 操器(电动调节阀)首先动作,若偏差不大时,就能纠正过来;当调节量不够时,偏差增大,死区大的手操器(电动调节阀)也动作,加大调节力度,使系统迅速回 到稳定状态上。当系统出现较大偏差时,常会出现同时超出二者死区范围的现象,则二阀一同动作,使偏差迅速减小到一定范围,此时大死区的电动调节阀停止动 作,剩余的小偏差靠死区小的调节阀来进一步精调到位。

2.2混压调节

混压调节在实际中既影响热值、又影响加压机后压力。所以,混压调节不 好,则热值调节、加压机后压力调节都无从谈起。本回路为一串级随动调节系统,在控制回路中建立数学模型,煤气混合压力的设定值随着高、焦气源的压力波动而 自动计算设定,同时又加以上下限幅,使工艺操作变得更加合理。从热值的稳定方面来看,机前混压能够随高、焦煤气压力波动而适时适度地调整,保证了焦炉煤气 能够按所需的量顺利配人;从加压机后压力的稳定方面来看,机前压力变化范围不至于太宽,减少了对加压机后出口压力调节的干扰。

混压调节就是控制高炉煤气的两道阀门。为了避免“瓶颈”,同样如上所述,也采用了一台软调节器控制2台电动调节阀的方式,减少对机后出口压力调节的干扰。

2.3加压机后压力(变频)调节

加 压机后压力是用户气源的主要质量指标之一,本回路为一定值单回路调节系统。其设定值为3.5kPa,当加压机后出口压力升高/降低时,增大/减小变频器的 输出频率。从而改变加压机的转速,以“变”求“稳”。在计算机和变频器上都设置了低运行频率,从而保证出口压不至于太低,也保证了自带油泵能够给出足够 的油压油量,以免烧坏轴瓦。这两个频率运行下限是保证加压机设备安全、用户正常生产的两道防线。