利用西门子公司的 SIMATIC产品,设计并实施完成一套设备故障自动诊断及焊机系统。经过几年的使用,该系统运行稳定可靠,基本达到了设计目的。

一. 焊接车间现状分析

---- 该焊接车间主要生产桑塔纳2000型轿车的车身。车间进料为冲压车间的各种冲压零件,经过焊接生产流水线,先把这些各种零件焊接拼装各种车身部件,如汽车前围、后围、前底板等部件,再经过总拼把这些部件拼焊成整体车身,后经过补焊、打磨形成终的白车身,输出到油漆车间喷漆。该焊接车间按照冲压零件-部件-总拼的焊接加工过程,建立了六条生产流水线,分别为前围线、后围线、前底板线、底板线、总拼线和补焊线。这六条生产流水线按照生产工艺相互刚性连接。在这些生产流水线上的各个工位主要配备的是焊接机械手、焊接机械人、多点焊机、拉杆传输和空中输送车等自动化设备组成。由44台西门子公司的PLC分别控制这些生产流水线上的各种加工设备,使其相互协调地、连续地、自动地运行,使车间达到每56秒钟生产一部白车身的的生产节拍的能力。

---- 但是该车间生产流水线投入运行时,存在两个主要的问题:

当设备上某处出现故障时,由于不能很快地排除,经常造成整条生产线停机,或者整个车间停产,严重影响车间产量和生产节拍。

会发生某些焊点的焊接质量不稳定,不能保证白车身质量。

---- 经过调查研究和具体分析,发生上述问题的主要原因是:

生产线上设备比较多,设备比较复杂,生产线之间又是刚性连接,如果某一部位发生机械、液压或电气故障会造成某条生产线停机,维修人员要经过一定时间的分析查找过程,才能找到故障点,才能排除故障。在故障的分析查找和排除的时间内,由于生产线之间无缓冲,前面的生产线立即停机,后面生产线造成空工位,这个时间过长,还会造成后面生产线停机。而故障的分析查找和排除的时间中占主要的是分析查找时间。

该车间共有两千多把电焊枪在同时工作,容易造成供电压波动。如果一部分电焊枪正赶在电压低谷通电焊接,容易发生该焊点焊接不实,质量不好。

---- 所以,为了快速分析查找故障和保证正常电压通电焊接,解=决上述两个问题,我们为车间建立这套设备故障自动诊断及焊机系统。

二. 系统的硬件和软件结构

1 设备层

全车间六条生产线上共有PLC 44 台,由 S5-115U、S5-135U和S5-55U构成。这些PLC可向系统提供分析设备运行状态和分析出发生的故障点的相关信息。但这些PLC是分散的,无故障诊断能力。所以,我们的系统在车间建立了两段现场工业总线Profibus 网,分别把这些PLC连接起来。使系统能够通过现场PLC采集和汇总生产线上设备状态信息,自动分析诊断故障。设备并网的具体做法是,每台PLC 上都插入Profibus网卡CP5431,并连接在其中一段现场工业总线上。(参见附图)

2 现场工程师站

现场工程师站设置在车间现场,是由六台工控机组成,分别对应着车间现场六条生产线。这六台工控机上都分别插有 Profibus 网卡CP5412,并通过该卡连接在 Profibus 的网上。通过现场工程师站可以监控对应的生产流水线。(参见附图)

3 信息交换中心

信息交换中心是由一台 S5-155U 构成,也称为系统的主PLC。一方面通过车间现场工业总线 Profibus 网,连接生产线上 44台 PLC,采集汇总分析生产线上设备的故障信息;另一方面通过工业以太网 H1 与系统的管理层连接,把分析诊断结果送到办公室计算机上,同时又通过车间现场工业总线 Profibus 网把其分析诊断结果送回现场工程师站。(参见附图)

4 管理层

系统的管理包括车间主任办公室和维修办公室的计算机,通过工业以太网H1信息交换中心连接,使管理层可以实时地从信息交换中心获得目前分析结果,并对此分类归档,形成各种报表。(参见附图)

5 焊机装置

设置一台高灵敏的电压监测仪, 实时监测车间电焊机工作时供电电压的变化,并把结果送入信息交换中心,通过S5-155U的中断程序处理焊机信息,经过Prifibus-DP方式,把控制信号高速地传送到生产线上 的PLC,使相应焊机的通电动作得以控制。

6 系统配置的软件

Coros LSB/Win是系统主要的软件,主要运行在管理层和现场工程师站的计算机上,是系统主要开发平台。COM5431 和COM143系统软件是为了管理现场工业总线 Profibus 和工业以太网 H1。

三. 系统的主要目的

1 采集全车间六条生产线上的设备运行状态信息

由于 Profibus 网连接着现场PLC,系统可以实时地监测并分辨当前各生产设备所处的正常运行、停机、故障等各种状态,并在相应工控机的相应画面上,通过以不同的符号、图形和颜色变化等形式显示出来。

2 实时分析发生在各生产线上设备的故障状态及具体部位

由于 Profibus 网络采集各生产设备上的信息,汇总到主 PLC S5-155U上集中进行分析综合,系统可以判断出故障类型和发生故障的所在生产线、工位、部位等位置信息,随后把判断结果送到相应工机显示出来,以提示维修人员。

3 进行有关故障信息的分析与统计

系统的上位管理机和工控机在工业组态软件 CorosLSB/Win 操作平台下,可对从主 PLC 送来的故障信息,进行分类归档处理,同时在设备维修手册数据库中进行检索,找出故障发生的位置,故障发生的原因及排除故障的主要方法。然后该软件把故障发生的时间、位置、原因及排除的情况记录到设备档案数据库中,并形成各种报表。

4 对全车间由 PLC 控制的焊接变压器的通电进行

利用 Profibus DP的快速 I/O的特性,对全车间电焊机供电电压进行监测,按照电焊机原理,对由 PLC 控制的电焊机进行排队通电控制。

四. 系统工作基本原理

1 自动故障诊断一般方法

焊接车间设备绝大部分是通过油缸和气缸来完成工件的装夹、上料、下料和输送等动作。初步统计该车间分布在各生产线上共 4 千个大大小小的油缸和气缸,而设备故障主要发生油缸和气缸的部件上,表现为这些缸不到位。下面分析一个油缸动作情况,得出自动故障诊断一般方法。设一个油缸向前运动 Q=1,油缸经过一定的运动时间到达前端,则前端接近开关 得电 I_1=1,后端接近开关失电 I_2=0。我们系统中为这个油缸设置一个计时器T。当油缸动作 Q 信号发出,该计时器开始计时,在设定的该油缸运动时间T_set范围内,相应到位接近开关得电,即系统认为该油缸工作正常。如果在该油缸运动时间T_set范围内,相应到位接近开关未得电,则系统认为该油缸发生故障。系统自动分析的结果列表如下:

根据上述方法,系统对车间设备上每个油缸和气缸,在该设备PLC控制器都分配计时器T,并设置相应缸运动时间T_set,以完成自动故障诊断。

2 焊机的一般方法

该车间有四个供电变压器向焊机供电,由于焊机是使用的单相电。车间焊机基本是均匀地分别挂在车间里 12 条单相电线路上。高灵敏的电压监测仪分别监视着这 12 条单相电线路。当监测到其中一条线路电压低于设定的值时,就向主PLC申请中断。中断程序首先检查线路电压低到什么程度,再分别处理:

线路电压在排队工作范围内,中断程序将按照工艺准许的范围,把挂在该线路的焊机排队,通过现场工业总线,控制设备上PLC,让该线路上的焊机按先后顺序通电焊接,使每个焊接都有足够的电流工作。

线路电压在停机范围内,中断程序通过现场工业总线的广播形式通知设备PLC,将挂在该线路的所有焊机停止工作,直到线路电压恢复正常范围内。

五. 系统主要功能及实现方法

1 系统的工作方式

由于系统的绝大部分硬件都是采用西门子公司SIMATIC 工业型产品,就保证了系统全天24 小时不间断的正常工作。特别是系统的信息交换中心采用是 S5-155U,车间现场采用是Profibus 网络,管理层采用是工业以太网 H1,这些都具有在恶劣的环境下可以高度可靠工作的工业产品,可以常年的不停机地工作。这样就保证了系统可以在几年之内不间断地监测生产线设备,连续采集设备信息和生产信息,保证系统数据处理的及时性、准确性和完整性。

2 生产设备当前运行的状态信息

由于生产线的生产过程是由现场生产线上的 PLC控制的,而且 这些 PLC 都挂在 Profibus 上,这样信息交换中心,即主 PLC 可以通过该网采集现场 PLC 的所有 I / O 的信号。信息交换中心对这些信号经过汇总和分析,判断出全车间各生产线各部分的当前运行状态,并把这些运行状态存入信息交换中心内的相应数据块DB。同时这些运行状态信息是随着信息交换中心(主PLC)运行周期而实时刷新的。现场的工程师站和管理层的计算机分别通过 Profibus 和 工业以太网 H1 ,访问信息交换中心内的相应数据块,而得到生产设备当前运行状态信息,再经过 Coros LSB/Win动态图形画面,生动、形象地显示出生产设备当前运行状态。

3 设备故障自动诊断、分析与统计

当生产线上设备发生故障时,信息交换中心通过Profibu网可以立即监测到。信息交换中心依据下面四个方面,判断出故障发生的具体内容和位置,并在在现场工程师站和管理层的计算机 Coros LSB/Win 的动态图形画面上详细显示:

a. 现场维修人员提供的经验;

b. 分析动作不到位信号;

c. 由故障历史记录而形成的发生几率;

d. 该设备 PLC 程序的逻辑分析。

信息交换中心按照发生故障性质确定出故障类型:机械故障、电器故障、液压故障、气动故障等。信息交换中心按照所发生故障对设备运行影响程度确定出故障等级:将要故障、次要故障和主要故障。信息交换中心按照发生故障特征和维修记录提示出排故方法。在现场工程师站和管理层的计算机 Coros LSB/Win 的动态图形画面上,故障类型和排故方法以文字形式显示,故障等级以不同颜色和闪烁程形式显示。

由管理层的计算机进行设备故障统计,其内容主要包括:

a. 每台设备每天的发生的故障信息记录;

b. 设备按照故障发生类型进行周、月、季和年统计;

c. 每台设备的故障率和开通率;

d. 各条生产线的故障率和开通率;

e. 全车间设备的故障率和开通率;

4 车间生产信息自动统计

在 Profibus 络的支持下,系统自动采集各生产线的产量信息,并存入信息交换中心的数据块中。通过管理层的计算机的 Coros LSB/Win 界面形成下例各种生产统计报表:

实时显示各条生产线的生产节拍及变化状况;

实时显示各条生产线的生产产量及变化状况,显示当日 和近七日内每天的生产产量变化过程;

车间在一年内每天的白班和夜班的生产产量记录;

车间生产产量的周报表、月报表和年报表。

5 焊机

当电压监测装置监测出车间供电电压低于正常供电电压时,主 PLC 上的中断输入模板 (6ES5 451-4UA13) 将接收到电压监测装置发出的信号,主 PLC 刻进入执行中断服务程序。中断服务程序根据焊机原理,通过 Profibus 网,向设备上的PLC发出工作指令,使各焊机按一定的顺序工作。

六. 结论和意义

1 该系统对对用户的设备排故维修提供了比较切实可行的便利手段,彻底改变了过去那种单凭经验诊断故障的工作方法。在计算机的帮助下,只要生产设备有故障发生,系统都能比较准确、迅速地确定故障具体位置或方位,并提供排故方法。这样极大地缩短了故障查找和排故时间,保证了设备能够尽可能短的时间内恢复正常。

2 由于该系统能够实现生产产量自动统计,代替了过去需要很多时间的手工抄报统计工作,提高了车间生产管理的自动化程度。同时该系统也给车间提供了生产动态调度的手段,通过管理层计算机了解当前车间各生产线、各部分生产状态,可以发现可能出现的生产瓶颈,使得车间管理者及时地进行生产调整。

3 焊机过去在国内还无法实现,现在系统利用西门子公司的 PLC 和 Profibus 技术实现了焊机。这对电焊机的焊接质量的稳定和提高有了一定的保证。

4 在该系统中成功地应用了西门子公司 SIMATIC 产品的技术,其中 Profibus 现场总线和 H1工业以太网技术在该系统中起到关键的作用,它们把系统的各部分构成一个统一体; 主 PLC S5-155U以运行速度高、大存储量技术保证系统信息的采集、综合分析和传送能够可靠、准确地进行;Coros LSB/Win制作的人机界面速度快、效率高,而且易操作、使用友好方便。

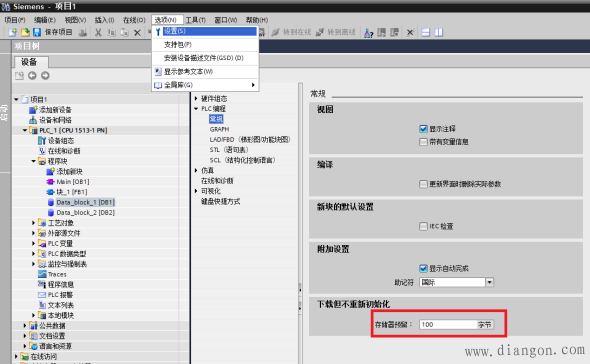

1功能介绍 2.1要求 2.2应用举例 序号操作图示1.首先打开博途 V12 软件,切换至项目视图,添加一款S7-1500CPU。2.添加一个新的数据块,数据块名称和编号使用缺省值即可。3.默认情况下,数据块已经被设置为优化的块访问方式,如果不是,手动设置为优化的块访问方式。4.默认预留存储空间大小为100字节,可以修改这一存储预留区域以适应用户的需求,大可以设置为2M。这部分预留存储空间由装载存储器提供。保持存储区中默认情况下没有设置预留区域,这是因为保持型存储区由CPU提供,这一存储区是有限的(例如CPU1516为484000个字节)。如果增加的变量需要设置为保持属性,那么就需要设置预留可保持性存储器的大小。5.接下来在在数据块中建立变量,本例中建立以下三个变量“Variable1”、“Variable2”和“Variable3”,数据类型分别为Bool,Real和Int。6.在OB1中对这些变量赋值,此赋值过程为使用上升沿与跳转指令赋值,只持续一个周期7.在线监视赋值结果。8.点击下载无需初始化功能图标,弹出提示对话框,点击确定。9.注意:一旦激活了下载无需初始化按钮,则无法再删除现有变量。 除了“默认值”、“起始值”和“注释”属性之外,其它属性均不得再进行更改。同时,也不能再次修改步骤4中保留存储器的大小。10.可以在现有变量标签上选择“插入行”或者“添加行”来增加变量,本例增加了两个变量,分别是“Variable4”和“Variable5”,并且修改了“Variable3”的启动值。11.在编译期间,新声明的变量将插入到预留存储器中。 如果预留存储器过小,编译将终止,并显示一条错误消息,通知发生错误。点击下载,将数据块下载到CPU中,下载预览中的“消息”栏中,没有出现下载需要初始化选项,说明成功实现下载程数据块无需重新初始化功能。12.查看增加新变量后的块属性,可以观测到保留存储区的剩余资源。13.下载后监视数据块,原有变量的过程值保留原来的值,并没有被重新初始化为启动值,新增加的变量被初始化为启动值。

3.1修改缺省预留存储区大小

3.2取消下载无需初始化功能 注意:取消下载无需初始化功能和重置预留存储器时,在预留存储器中之前设置的所有变量都将在下次加载时重新初始化。这适用于保持性和非保持性变量。在工厂运行期间,更改变量值将导致严重的财产损失和人身伤害! 因此,在重置预留存储器后必须先在测试环境中进行全面彻底地检查之后,才能使用。 |